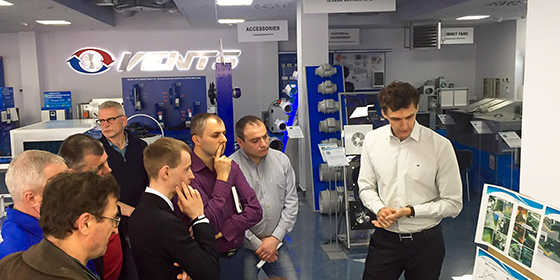

В конце апреля в выставочном зале ВЕНТС состоялась встреча, посвященная первым результатам программы «Бережливое производство». 10 производственных и офисных подразделений компании презентовали свои результаты; анализировали проблемные моменты; определяли цели на будущее и методы их достижения.

Нет предела совершенству!

В связи с постоянно возрастающей загрузкой производства, ростом количества заказов и необходимостью сокращения сроков их выполнения, в 2015 г. в компании «Вентиляционные системы» вступила в действие программа оптимизации всех производственных процессов – lean production (бережливое производство). Куратором концепции lean production для ВЕНТС стал признанный авторитет в области усовершенствования производства Питер Уиллетс (имеющий успешный опыт работы с Siemens, Bosch, Mercedes). Был определен масштабный фронт работ и первоочередные задачи для различных подразделений: переход к поточному производству; избегание иррациональной работы, не приносящей прибыли; предотвращение неполадок оборудования; снижение процента отходов; уменьшение складских запасов готовой продукции; сокращение простоев; совершенствование логистики и т.д.

Выходим на новый уровень

По итогам первого полугодия действия программы была организована Ярмарка по бережливому производству ВЕНТС. О том, как проходила встреча, чего удалось достичь и над чем еще предстоит работать, рассказал Дмитрий Ануфриев, ведущий инженер по технологии и эксплуатации оборудования:

«Знакомство ВЕНТС с основами и принципами lean production состоялось около года назад. В течение первых месяцев были разработаны ключевые цели и методы внедрения программы в жизнь, проведена ознакомительная работа с сотрудниками. Были сформированы инициативные группы, выявляющие различные виды потерь на всех этапах производства и принимающие меры по их устранению.

«Знакомство ВЕНТС с основами и принципами lean production состоялось около года назад. В течение первых месяцев были разработаны ключевые цели и методы внедрения программы в жизнь, проведена ознакомительная работа с сотрудниками. Были сформированы инициативные группы, выявляющие различные виды потерь на всех этапах производства и принимающие меры по их устранению.

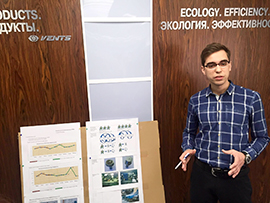

Ярмарка по бережливому производству проходила следующим образом: 30 участников были поделены на группы, каждая из которых представляла результаты своей работы согласно поставленным ранее задачам. После этого происходило интерактивное обсуждение рабочих вопросов.

Если говорить образно, lean production – это поток реки без препятствий. Мы должны найти проблемные участки, понять, какие факторы тормозят производственный процесс, и устранить их. Также важно наладить производство, которое четко зависит от клиентского спроса – это позволит избежать избытка готовой продукции на складе.

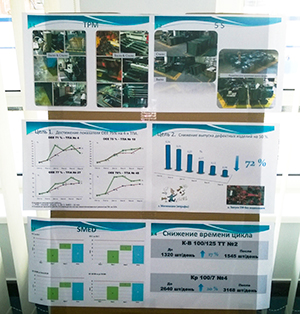

В 90% случаев цехи и департаменты достигли поставленных целей. В частности, комплексный участок изготовления оснастки продемонстрировал рост производительности в 2 раза; в цеху изготовления бытовых вентиляторов за счет комплектации вспомогательным оборудованием оптимизирован ряд рабочих процессов, выросла мотивация сотрудников; синхронизирована работа технологического отдела и конструкторского бюро, уменьшено количество вызовов в цехи. Для цеха металлоизделий ключевой задачей стал уход от массового производства и переход к единичному изготовлению, строго под заказ потребителя или смежного подразделения. Несмотря на частые переналадки оборудования, команда ЦМИ сохранила свои позиции по производительности, значительно снизила процент отходов, при этом достигнув показателя ОЕЕ (Overall Equipment Effectiveness – Общая эффективность оборудования) – 75%.

В целом, встреча оказалась весьма результативной – мы выявили сложные моменты, вместе обсудили эффективные пути их решения. В дальнейшем планируем проводить такие мероприятия на постоянной основе».